Retrofit von Hardware

Der bewährte Motorola 68HC12 lief Jahrzehnte in einfachen Industrieanwendungen. Nun ist er nicht mehr erhältlich und ein Ersatz muss her, denn in der Industrie, beispielsweise bei Werkzeugmaschinen, ist die Lebensdauer der Mechanik wesentlich länger als die der Elektronik. Die Kunden erwarten vom Hersteller, dass er Ersatzteile für die Elektronik liefert. Die Hersteller stehen deshalb vor der Frage: Wie ersetzen wir den abgekündigten Prozessor? Dies betrifft nicht nur den 68HC12 resp. 68HC08, sondern diverse Prozessoren wie die 8051 Derivate, den MSP430 oder den C167xR.

Die erste, pragmatische Reaktion von vielen Herstellern ist, den Prozessor und seine Funktion 1:1 mit einem aktuellen, günstigen Mikroprozessor zu ersetzen. Da die Software neu geschrieben und der Elektronikprint neu gelayoutet werden muss, folgen daraus Entwicklungskosten von einigen Hunderttausend Franken – ohne dass die Maschine danach neue Funktionen hätte. Im schlimmsten Fall wird auch der neue Prozessor 5 Jahre später abgekündigt.

System on Module

SCS schlägt deshalb vielen Herstellern vor, bei einem Retrofit nicht 1:1 den Prozessor zu ersetzen, sondern einen Miniaturrechner mit einem Linux-System einzusetzen, womit nicht nur die bestehenden Funktionen umgesetzt werden, sondern durch moderne Kommunikationsschnittstellen auch neue Feature für die Kunden möglich werden.

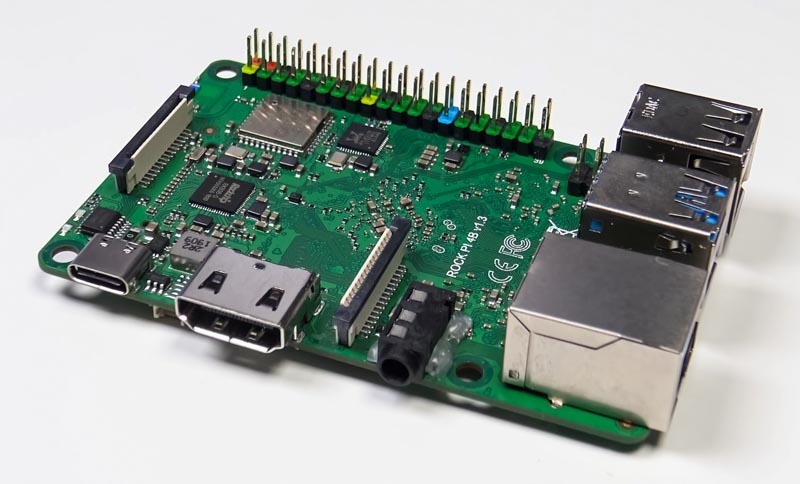

Solche Systems on Module (SoM) als Miniaturrechner sind weit verbreitet, ein typisches Beispiel ist der Raspberry Pi. Sie werden über standardisierte Schnittstellen auf die Elektronik aufgesteckt. Der Vorteil ist, dass sie bereits diverse Schnittstellen wie USB, Bluetooth, Ethernet und WLAN unterstützen und genug Rechenpower bereitstellen, um komplexere Aufgaben zu übernehmen.

Viele kompatible Alternativen

Dank der weiten Verbreitung von Raspberry Pi haben viele Hersteller schon Alternativen auf den Markt gebracht, die den Formfaktor und die Schnittstellenpositionen kopieren. Sogar der Raspberry Pi eigene Pin Header wird von den Herstellern zu Kompatibilitätszwecken übernommen, so dass man nicht an einen Hersteller gebunden ist. Während manche Hersteller dieser Konkurrenzprodukte sich darauf Konzentrieren, sich mit mehr Rechenleistung (bis zu 8-fach) vom Original abzuheben, setzen andere auf tiefere Preise (bis zu einem Fünftel). Dieser Kampf um Marktanteile hat zur Folge, dass der Endkunde eine breite Auswahl an Modulen hat und bei Lieferengpässen ohne Entwicklungskosten auf andere Module ausweichen kann. Das verringert die Abhängigkeit von spezifischen Lieferanten drastisch.

Das Linux-System läuft auf all diesen Produkten, die Applikation ist auf einer höheren Ebene abstrahiert und muss nicht angepasst werden. Um die physikalischen Schnittstellen kümmert sich das Linux-Betriebssystem.

Kosten überschaubar

Bezüglich Kosten ist ein SoM etwas teurer als ein einzelner Prozessor: Während ein Prozessor vielleicht CHF 8.- pro Stück kostet, sind es bei einem SoM eher CHF 13.-. Auch die Entwicklungskosten sind typischerweise rund 20% teurer. Dafür öffnen sich Möglichkeiten für neue Anwendungen. Maschinen können beispielsweise über einen nahegelegenen PC bedient werden (Ethernet) oder über ein App auf dem Tablet/Handy (Bluetoot, WLAN). Wenn das Display/Touch Panel an der Maschine verkleinert oder weggelassen werden kann, sind die etwas höheren Kosten für das SoM bereits wieder eingespart.

Retrofit von alten Schnittstellen

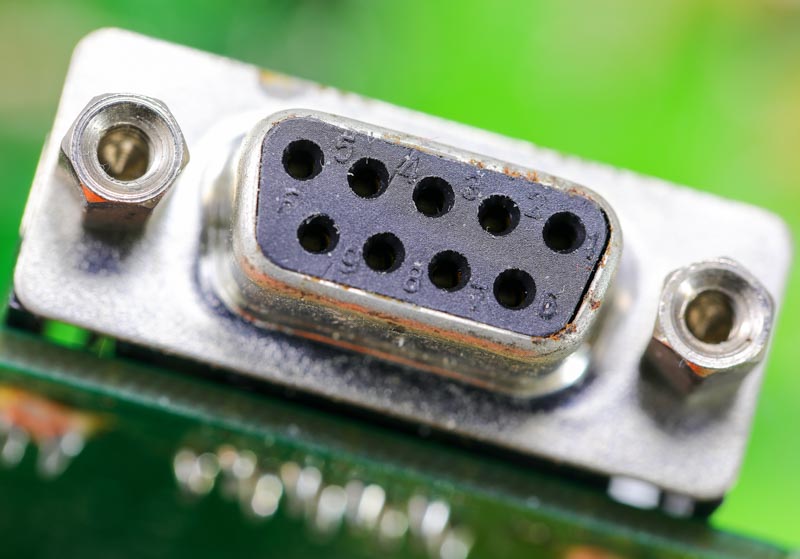

Bei Retrofits sind oft alte Schnittstellen eine Herausforderung: Dies können die verbreiteten seriellen und parallelen Schnittstellen sein (RS-232 resp. LPT), aber auch Geräte mit IDE- und ISA-Bus. Linux-Rechner können diese Schnittstellen emulieren, ohne dass ein Entwicklungsaufwand anfällt. Sie sind als Gerätetreiber bereits ins Linux Betriebssystem integriert.

Bei SCS werden auch immer wieder proprietäre Schnittstellen für Retrofits umgesetzt. Manchmal ist dazu ein Reverse Engineering notwendig, wenn die Dokumentation zur Schnittstelle fehlt. Das Umsetzen von solchen Spezialschnittstellen durch Software bringt Vorteile für die Zukunft: Zum einen stellt man die Rückwärtskompatibilität her, zum anderen erleichtert es die Integration von neuen Ideen und Möglichkeiten. Auch das Umsteigen auf neuere Schnittstellen wird stark vereinfacht, ohne die Rückwärtskompatibilität zu gefährden. So ist man nicht durch bestehende, alte Hardware-Schnittstellen eingeschränkt.

Harte Echtzeit

Es gibt Elektronik, die harte Echtzeit unterstützen und teilweise innerhalb von Mikrosekunden reagieren muss. Dafür ist ein Linux-Betriebssystem zu langsam, auch wenn die Software in „Echtzeit“ ausgeführt wird. Hier empfiehlt SCS, die entsprechenden Funktionen/Maschinenteile zu isolieren und die Echtzeitfähigkeiten von der Businesslogik zu trennen. Auch bei Maschinen, wo dieses Vorgehen nicht möglich scheint, lohnt sich eine genaue Analyse und gezielte Segmentierung der Funktionen. Somit können die Vorteile eines SoMs genutzt werden, während die Teile, die Echtzeitfähigkeiten unbedingt einhalten müssen, von traditionellen Mikroprozessoren abgedeckt werden können.

Dieses Vorgehen bringt auch Vorteile für Weiterentwicklungen: Für diesen abgegrenzten Bereich kann ein viel kleinerer Prozessor eingesetzt werden, wodurch die Produktions- und Entwicklungskosten reduziert werden. Es erhöht zudem die Maschinensicherheit, da der Echtzeitprozessor sich nicht mehr um Businesslogik oder externe Schnittstellen (Bluetooth, Ethernet, usw.) kümmern muss, wie es in traditionellen Designs oft der Fall ist. Und die Safety-Mechanismen können mit wenig Aufwand realisiert werden, ohne dass das SoM dazu genutzt werden muss. Bei einem Stromausfall oder anderen Ereignissen kann es einfach ausgeschaltet werden. Der Echtzeitprozessor, gestützt durch eine kleine Batterie oder Kondensatoren, kontrolliert währenddessen die Maschine weiter, bis sie zum Stillstand kommt.

Retrofits eröffnen neue Möglichkeiten

Hersteller von Maschinen sollten sich bei einem Retrofit vor Augen halten, dass dies eine Chance ist, den Kunden neue Funktionen zur Verfügung zu stellen. Mit einer soliden Plattform ist man auch für zukünftige Standards/Kundenwünsche gut aufgestellt. Während bei Consumer-Elektronik jeder Rappen zählt, stehen bei den Maschinen die Lebensdauer und die Kundenbeziehung im Vordergrund. Wer beim Retrofit einen veralteten Mikroprozessor durch ein SoM und einem Linux-Betriebssystem ersetzt, hat künftig eine stabile Plattform, die nicht von der Hardware abhängig ist. Das erleichtert nicht nur die Weiterentwicklung der eigenen Produktlinie, sondern erlaubt es einfacher und schneller auf Kundenwünsche einzugehen. Dadurch ermöglichen sich neue Funktionen, an die man heute noch gar nicht denkt.

Ressourcen schonen

Retrofits sind nicht nur wirtschaftlich rentabel, sondern auch eine umweltfreundliche Lösung. Die SCS hat bereits zahlreiche Retrofits erfolgreich umgesetzt, insbesondere bei Ticketautomaten, aber auch beispielsweise für automatisierte Lagersysteme oder Anzeige- und Durchsagesysteme. Für ihre innovative und nachhaltige Herangehensweise wurde sie in den Jahren 2020 und 2023 mit dem Solar Impulse Efficient Solution Label ausgezeichnet.